1. 故障解析に求められる知見

故障解析を実施する場合、故障モードに適した「試験装置、試験条件」の選定、さらに物理解析においては解析プロセス・故障モードに応じた「解析手法と装置」を判断できる知見が求められます。この記事は、解析に携わる設計技術者、品質技術者、解析技術者が知見を共有、継承するための参考資料として活用できることを目的に作成しました。

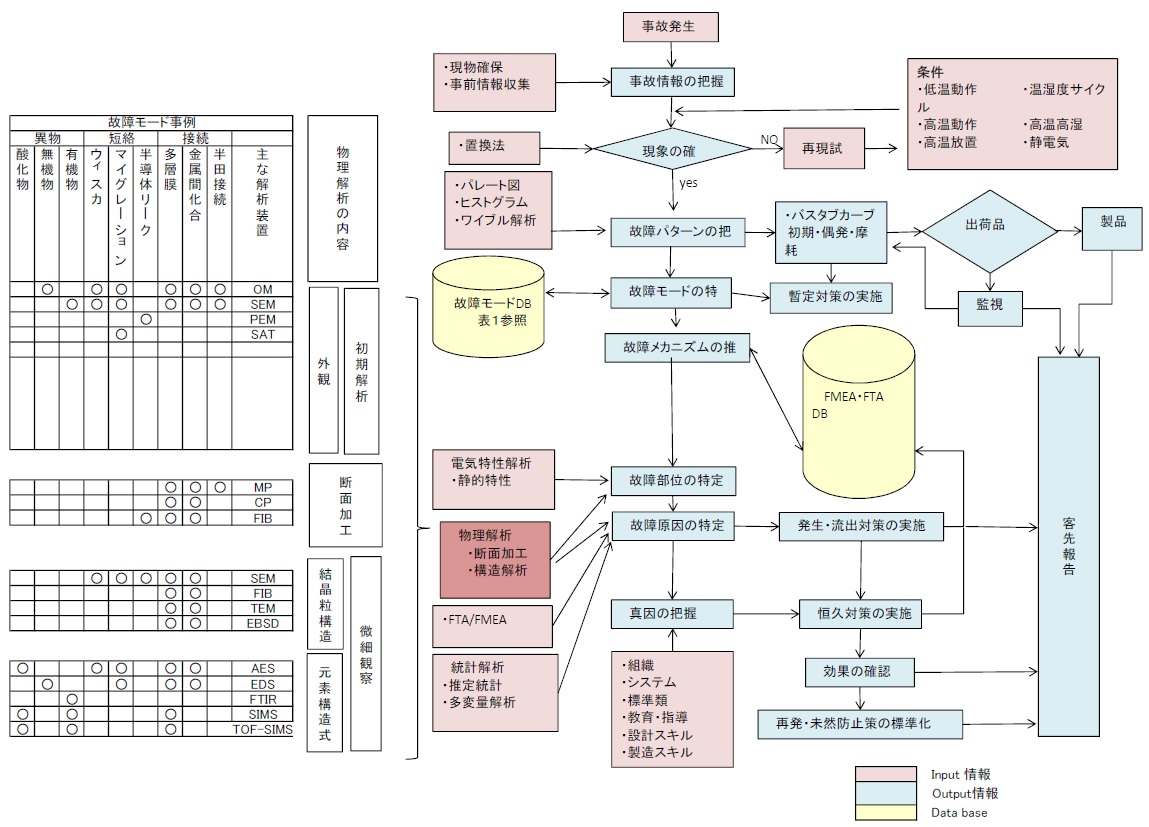

2. 事故処理プロセスの概要

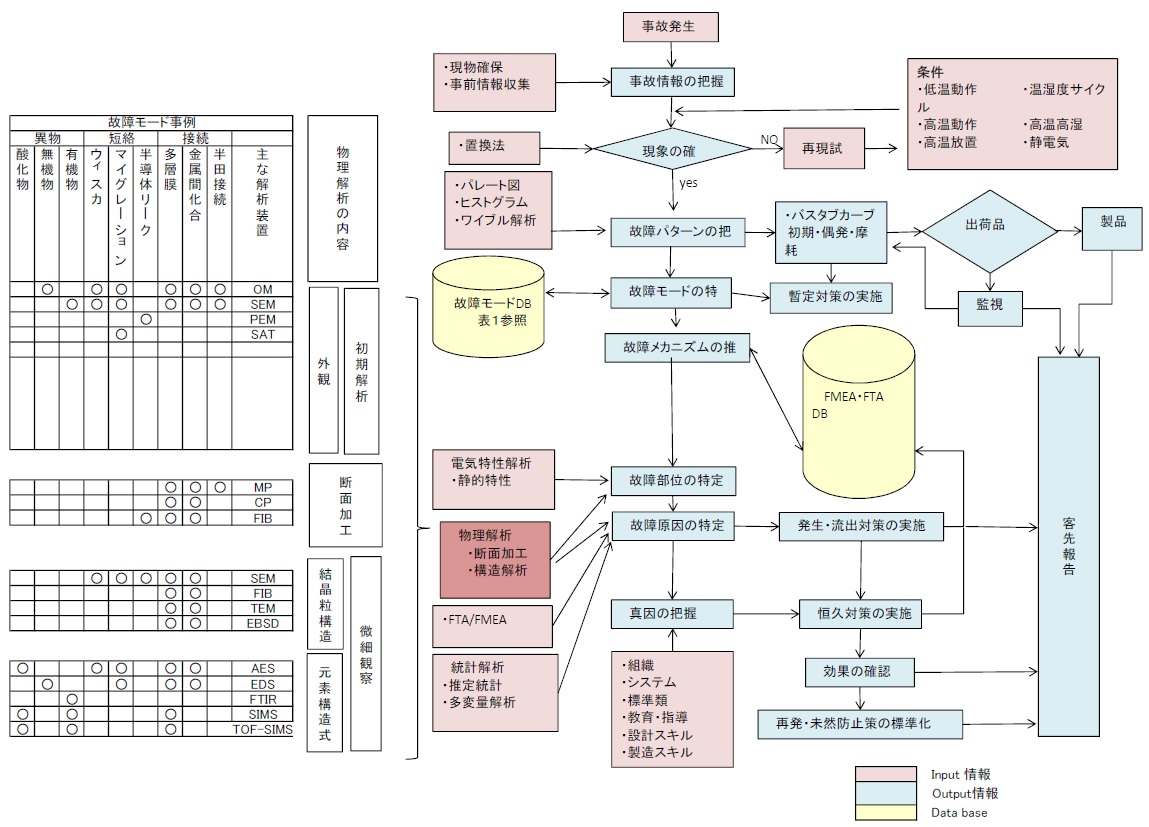

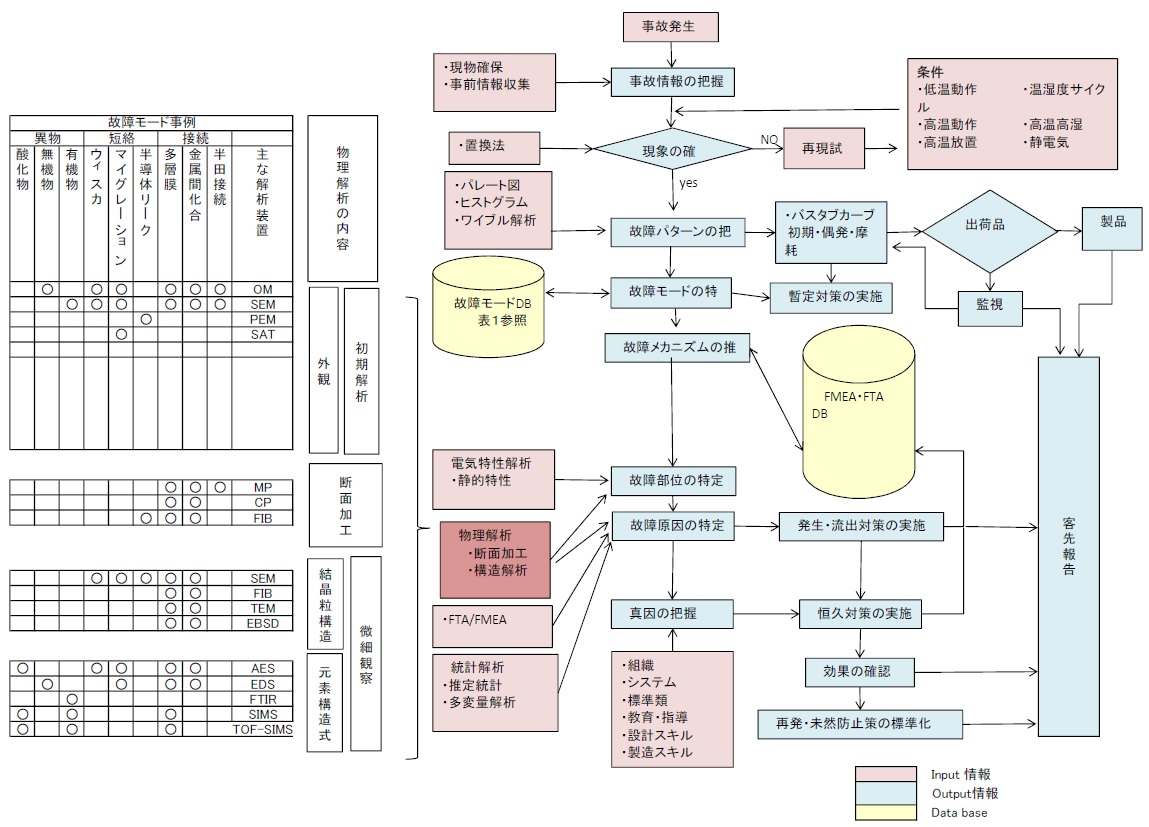

事故処理プロセスは「事故情報把握」から「再発防止・未然防止策の標準化」までの一連プロセスになります。図1に「事故処理プロセス」のフレームワークを示します。主要プロセスのアウトプットを青色、インプットをピンク色で識別しています。

図1. 事故処理プロセスのフレームワーク【 画 像 ク リ ッ ク で 拡 大 】

(1) 故障モードの特定

周知のように、事故処理で最も大事なのは初動処置になります。不具合現象を確認して、故障のパターンを掌握し、出荷品の処置、暫定対策を速やかに決定することが重要です。この段階での行動の「質」「速さ」が事故の波及性を最小限に留める鍵になります。

不具合現象を現物で確認する場合、現象が不再現という問題に直面することがあります。この場合、実使用条件で再現できればベストですが、それでも再現しないときには図1に記載した加速試験を行うことになります。

知見者等の意見を参考に故障モードを想定し、試験方法を決めることが重要です。あくまで原則は加熱、冷熱、熱衝撃、機械衝撃、加工を負荷させず現象を確認することです。それと併せて「故障パターン」を特定します。「故障パターン特定」は市場データ・工程データを統計処理し「初期故障・偶発故障・摩耗故障」を判断し出荷品の処置を決定する重要なプロセスになります。顧客に納得して頂くためには解析者のバイアスのかからない客観的分析が必須です。その代表的な手法(バスタブカーブ等)を図1に記述しました。[1][2][3]

(2) 故障原因の特定

電気特性と物理解析結果から故障部位を絞り込み、故障原因を特定します。あわせて、

FTA・

FMEA、統計手法などを併用してミクロな視点とマクロな視点で原因を特定することが有効です。

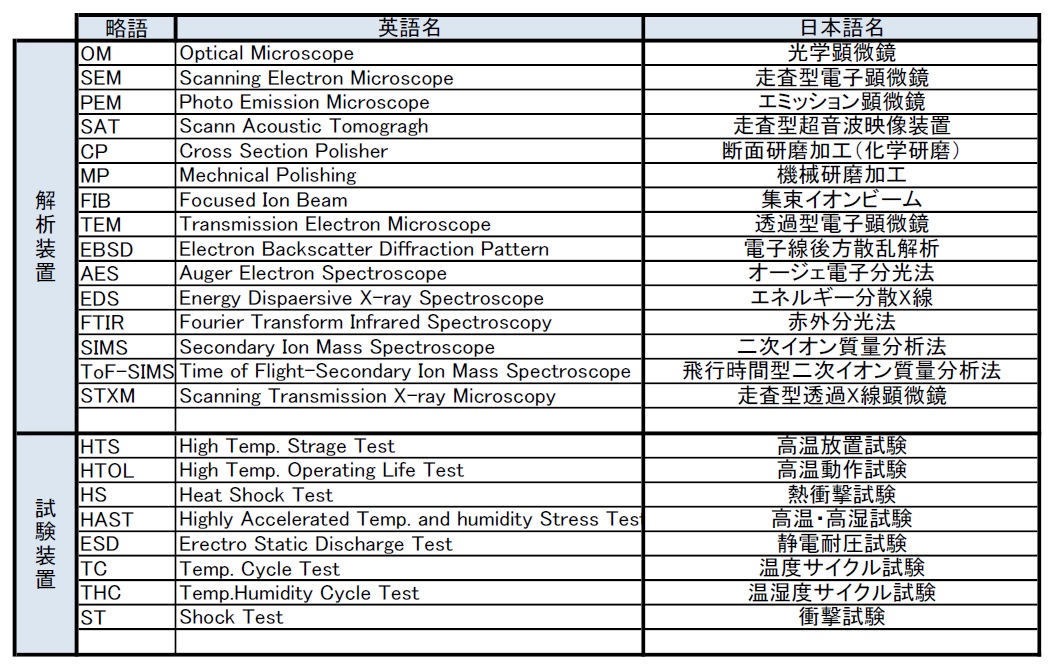

3. 物理解析の手順

物理解析プロセスの代表的な故障モードの事例を図1左側に添付しました。物理解析の第一ステップは故障個所を特定することです。外観観察で特定できなければ、断面観察することになります。断面観察には「結晶粒構造」「元素構造式」などの微細観察が必要になるケースがあります。微細解析の装置は多岐に渡るため目的に応じた装置を選択できる知見が分析技術者には必須になります。

4. 対策

対策は大きく3つに分類できます。「暫定対策」「発生対策・流出防止対策」「恒久対策」です。「暫定対策」は前述したように、事故が発生した直後の対策で、謂わば、被害を拡大させないための出血防止策です。「発生・流出防止対策」は原因に対して処置します。

恒久対策は真因に対する処置です。真因は「標準類、教育、QMS体制等」多岐に渡り、横展開を含めた対策が要求されます。

5. 故障モードデータベース

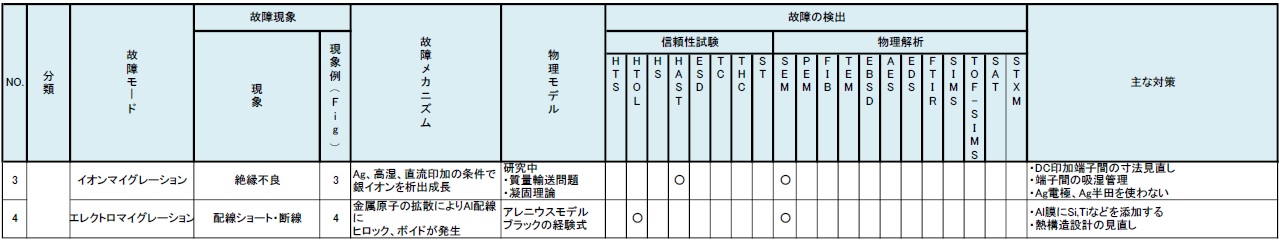

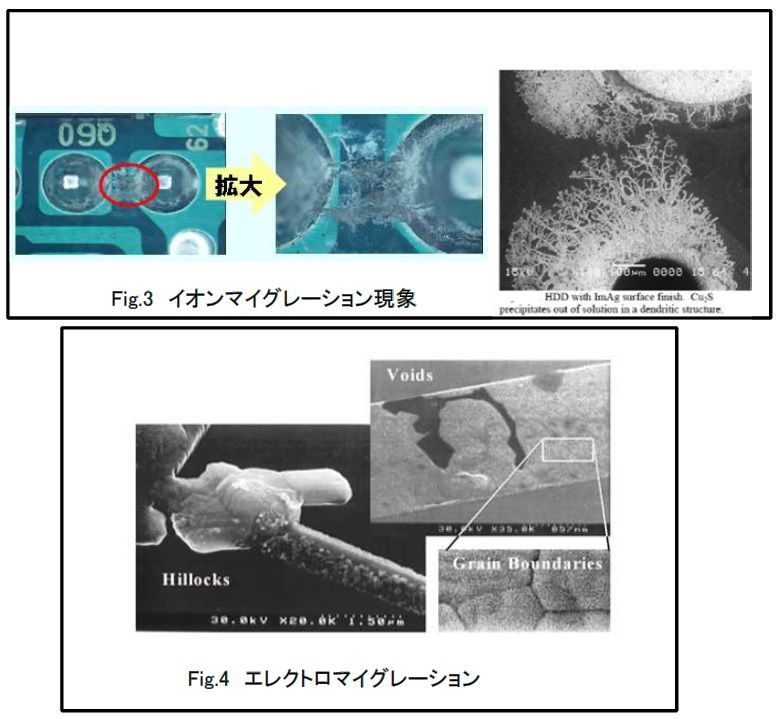

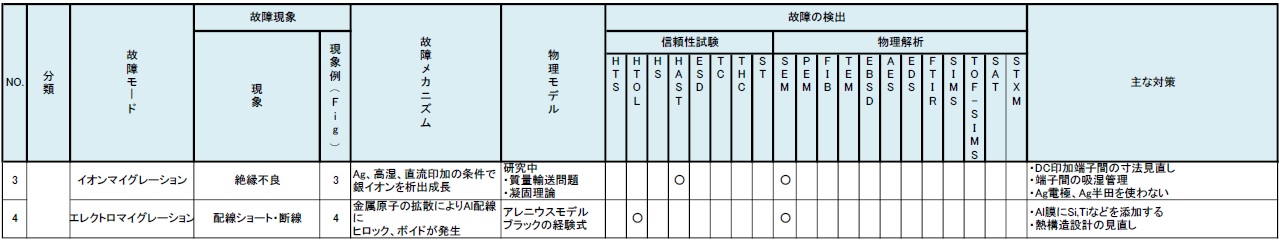

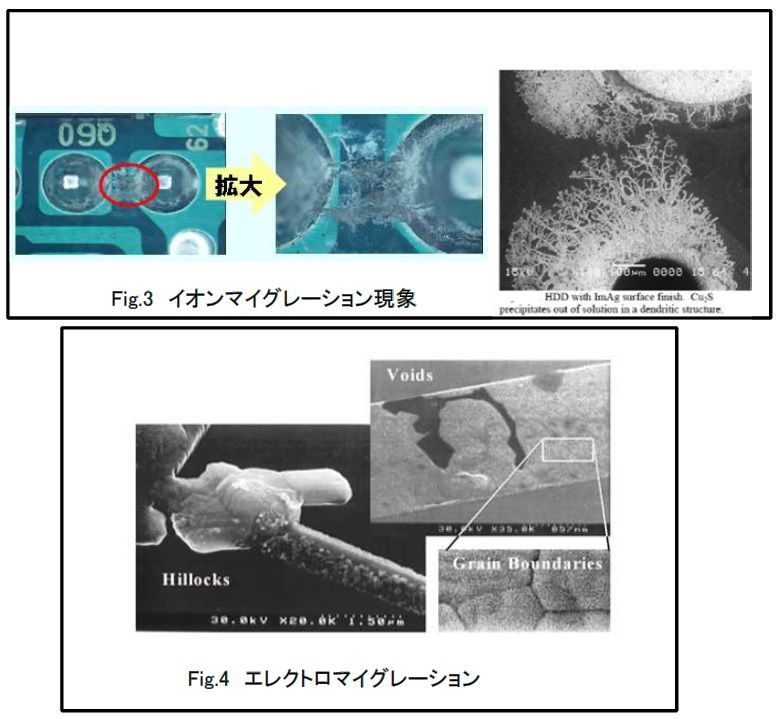

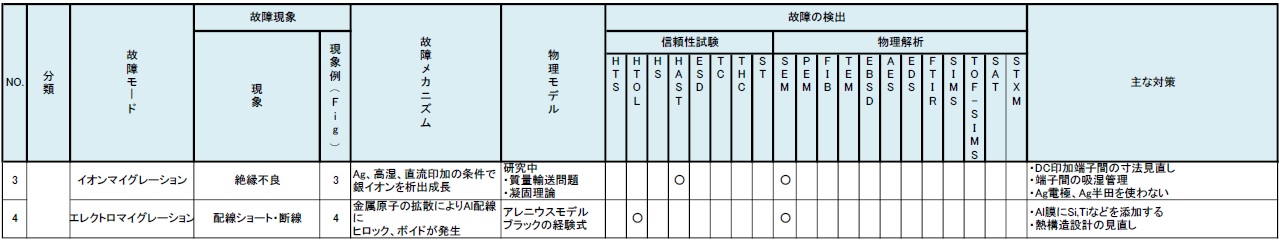

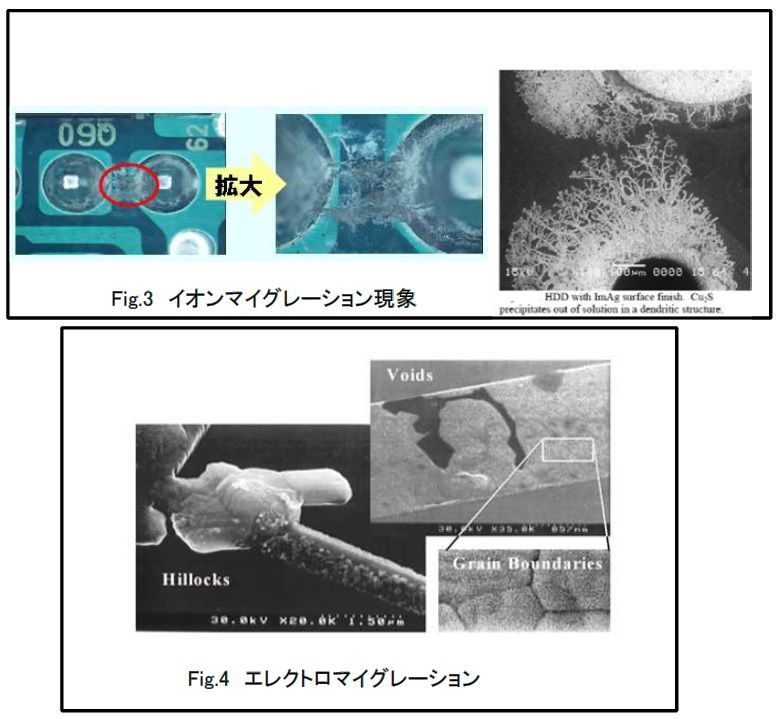

表1は電子デバイスの故障解析に携わる解析技術者が掌握すべき代表的な故障モードを整理した「故障モードデータベース様式例」です。故障モードごとの「現象」「故障メカニズム」「故障モデル」「故障の検出法(信頼性試験/物理解析)」「主な対策」を一覧表に整理しました。故障現象例の故障個所の写真を図2に示します。[4]

表1. 故障モードデータベース様式例【 画 像 ク リ ッ ク で 拡 大 】

図2. 故障現象例の故障個所の写真

6. ミクロな解析とマクロな解析

本資料は技術者が習得すべき故障解析の基礎を共有化することを目的に纏めました。電子デバイスの故障解析は部品の内部まで立ち入って...