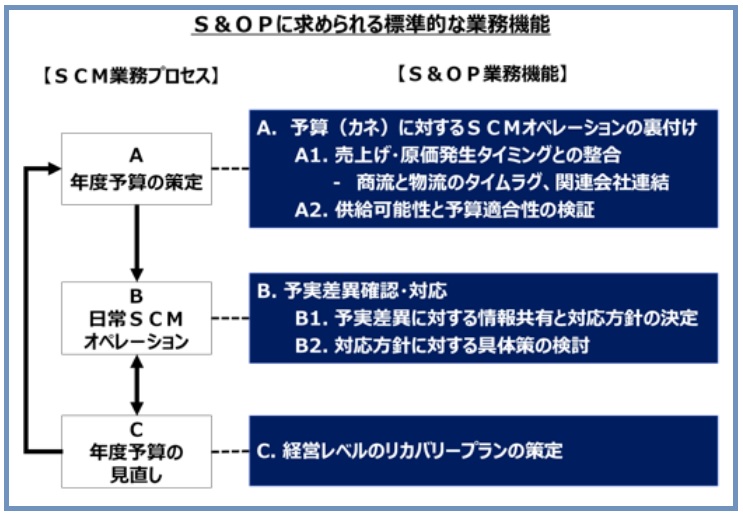

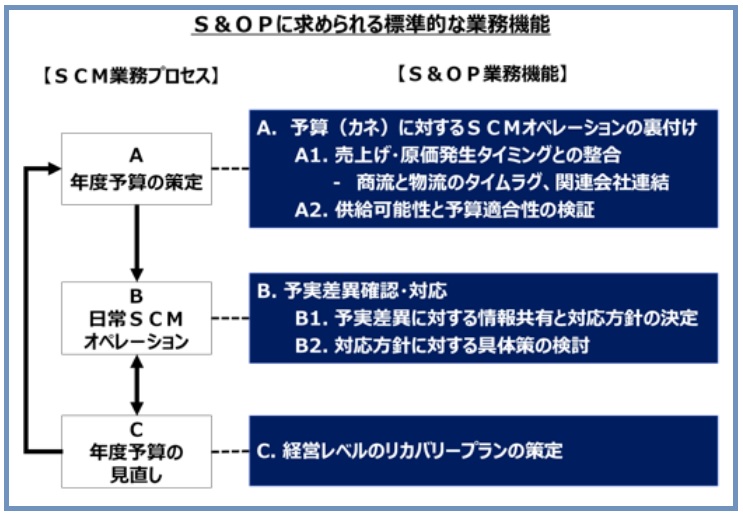

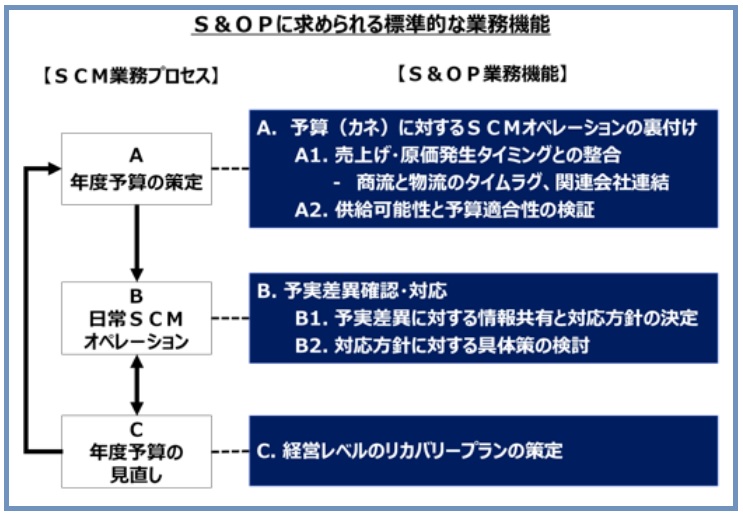

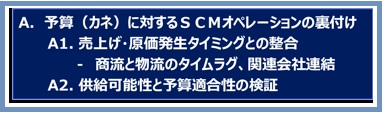

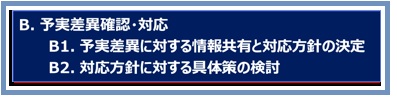

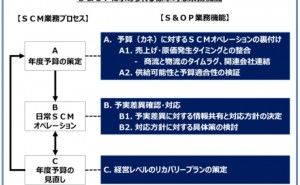

3. S&OPで実現される業務

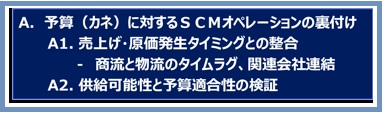

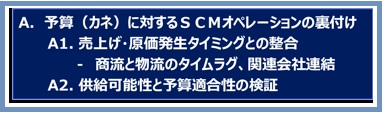

A. 年度予算の策定

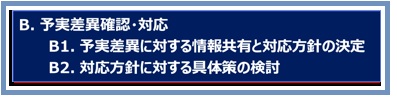

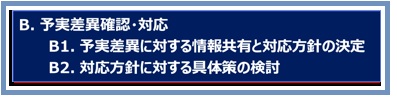

B. 日常SCMオペレーション

TOP

ホーム > キーワード記事検索 > サプライチェーンマネジメント > キーワード記事

続きを読むには・・・

現在記事

1.時間こそキャッシュの源泉 モノがサプライチェーン上を駆け抜ける時間を短くすれば、キャッシュの回転スピードは上がります。われわれがよく知っている「時...

1.時間こそキャッシュの源泉 モノがサプライチェーン上を駆け抜ける時間を短くすれば、キャッシュの回転スピードは上がります。われわれがよく知っている「時...

1.製造品質に影響を与える供給品質不良を撲滅する 前回の第2回に続いて解説します。工場における物流の使命として、生産ラインに「安心して製造作業に専...

1.製造品質に影響を与える供給品質不良を撲滅する 前回の第2回に続いて解説します。工場における物流の使命として、生産ラインに「安心して製造作業に専...

1.JIT( Just In Time )と何が違うのか 前回のその5に続いて解説します。「ギリギリまでつくらない、運ばない、仕入れな...

1.JIT( Just In Time )と何が違うのか 前回のその5に続いて解説します。「ギリギリまでつくらない、運ばない、仕入れな...

物流業務を外注化している場合において、その実態を十分に把握できていないことがあります。いわゆる丸投げ状態です。 経営者から...

物流業務を外注化している場合において、その実態を十分に把握できていないことがあります。いわゆる丸投げ状態です。 経営者から...

◆ サプライチェーン全体のリードタイム短縮 メーカー物流の勘所はどこにあるのでしょうか。物流会社がメーカーの物流業務を受注しようと思っても、この点...

◆ サプライチェーン全体のリードタイム短縮 メーカー物流の勘所はどこにあるのでしょうか。物流会社がメーカーの物流業務を受注しようと思っても、この点...

1. 3点照合 物流不良流出を防ぐために、会社としてこれだけは守って欲しいと思うアイテムは...

1. 3点照合 物流不良流出を防ぐために、会社としてこれだけは守って欲しいと思うアイテムは...

コヒーレント・コンサルティング

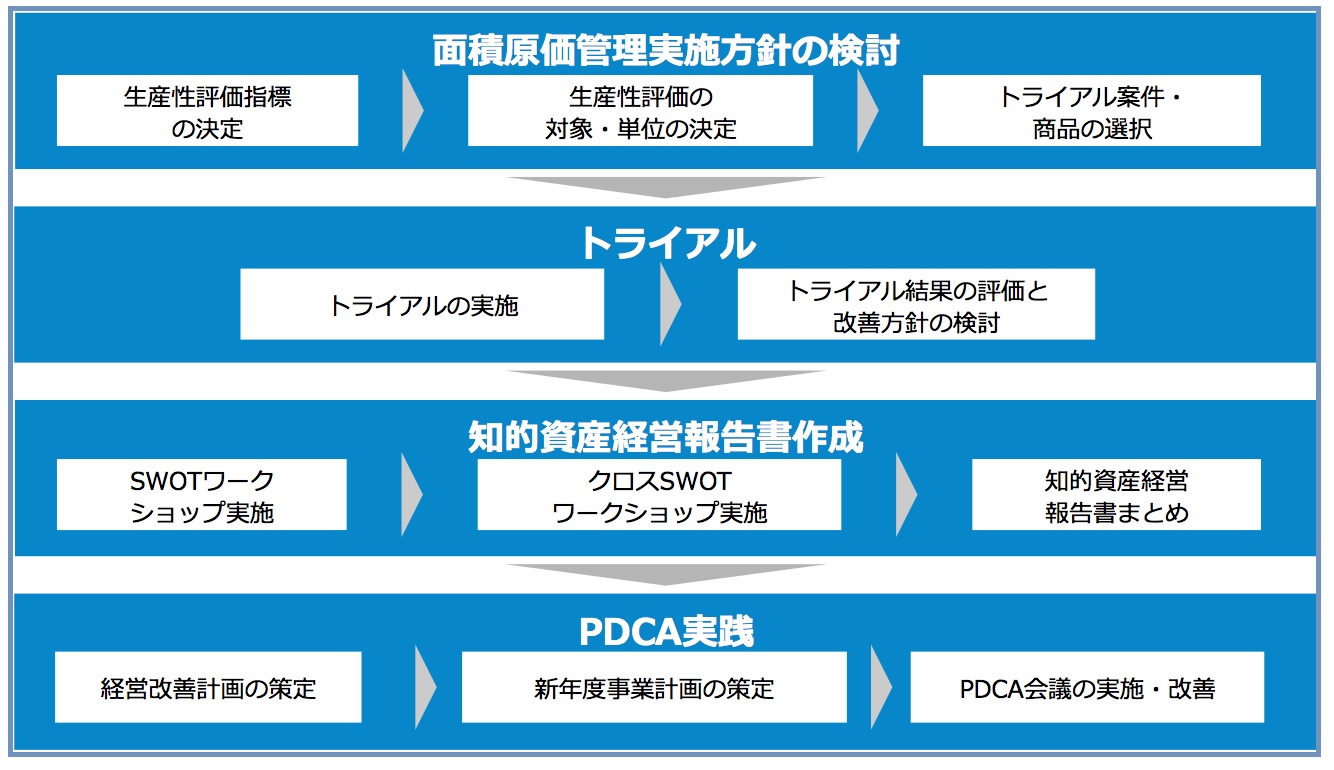

SCMの効率を新しいKPIで見える化し、問題点を明らかにします。 新しいKPI 『面積原価』は、評価に時間軸を含めることで、リードタイム・在庫・原価のトレ...

© ものづくりドットコム / ㈱産業革新研究所

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします