ヒューマンエラーを防止するには、上流の工程設計段階で予防対策を講じておく事が重要であり、その時、『人は本来エラーするもの』という前提に立ち、それをカバーするシステムを設計して運用していく必要があります。

人は本来エラーするものという前提への取り組みとして、次の「ヒューマンエラーをゼロにする7つのアプローチ」が基本です。

【ヒューマンエラーをゼロにする7つのアプローチ】

1. 事実に基づく現状分析と標準化

2. 製造工程の信頼性設計

3. 人を使わないシステムにする(機械化)

4. 人がミスしにくいシステムにする(フールプルーフ)

5. 人がミスしない様に訓練する

6. 人がミスしても、すぐに発見しその影響が広がらないようにする

7. 日常管理の改善サイクルを回す

1つの手法だけで、その効果を求めるのではなく、7つのアプローチを基本に自社の実情に合わせ、総合的な取り組みが求められます。次に7つのアプローチの詳細について解説します。

1. 事実に基づく分析と標準化

(1) 過去に起きたヒューマンエラーの事例を分析して標準化する

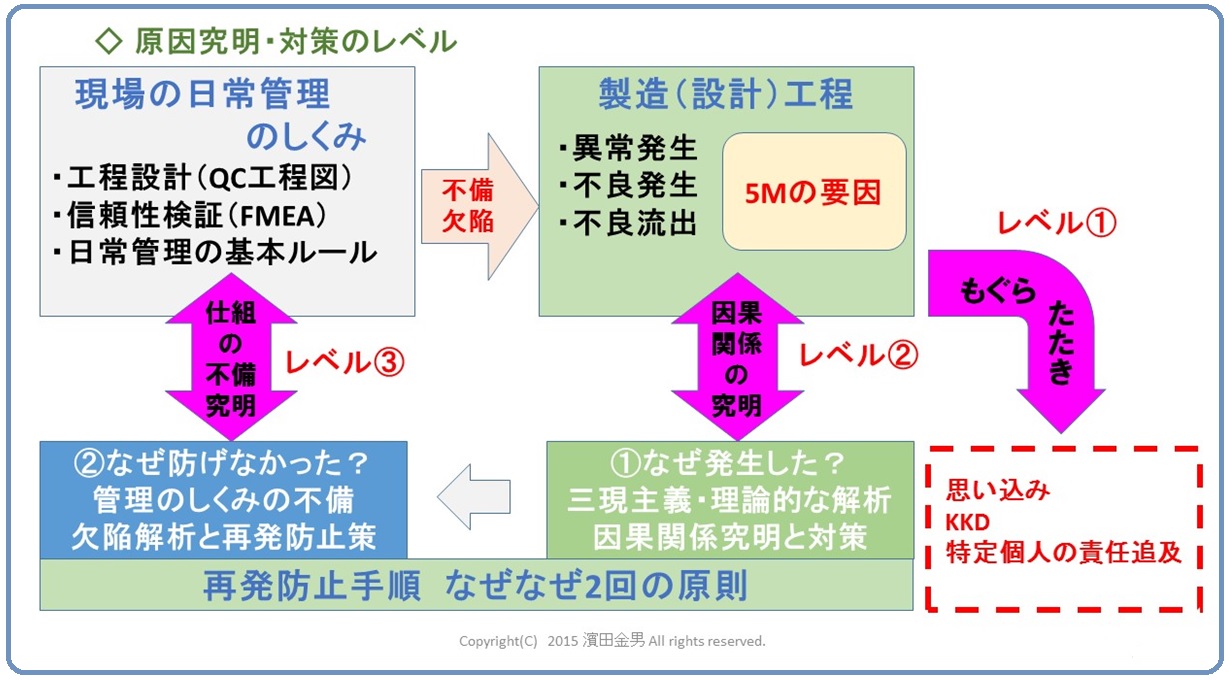

『標準(ルール)の遵守は不良発生防止の原点』であり、標準化の積み重ねによって蓄積されたノウハウを実務で活用する事が求められます。不良撲滅の掛け声は上がっても、標準化(ルール化)とは関係ない活動となっている場合が多く、再発防止、水平展開されないままにヒューマンエラーが再発し、もぐらたたきに終始する結果となっています。標準化とは、新しくしくみ(ルール)を作るというよりも、今あるしくみを基に、ヒューマンエラーがなぜ発生したのか、またなぜ防止できなかったのかの観点で、しくみの不備、欠陥を是正し、それを周知し、守らせることを言います。ヒューマンエラーの原因究明と対策、標準化(しくみの欠陥・不備を是正)の手順は、当研究所が推奨する「

不良原因解析2段階なぜなぜ分析法」に従って行いましょう。

(2) 事実に基づく工程分析(人の作業分析例)

この分析は IE(Industr ial En gineering)という作業分析・ 改善手法を用います。人の動作、作業手順、作業時間、移動時間、手待ち時間などを詳細に分析することで作業効率改善を行うと同時に、ミスの起きやすい作業を洗い出し、改善することを目的としています。この工程分析に基づいて、標準作業が設定され、QC工程図として工程の管理項目を明確にします。この手法を用いて分析すると、作業改善面と同時に、作業上多くのヒヤリハットが発見されます。ブレーン・ストーミング方式でなく現場、現実の観察が重要と言うことが理解できると思います。

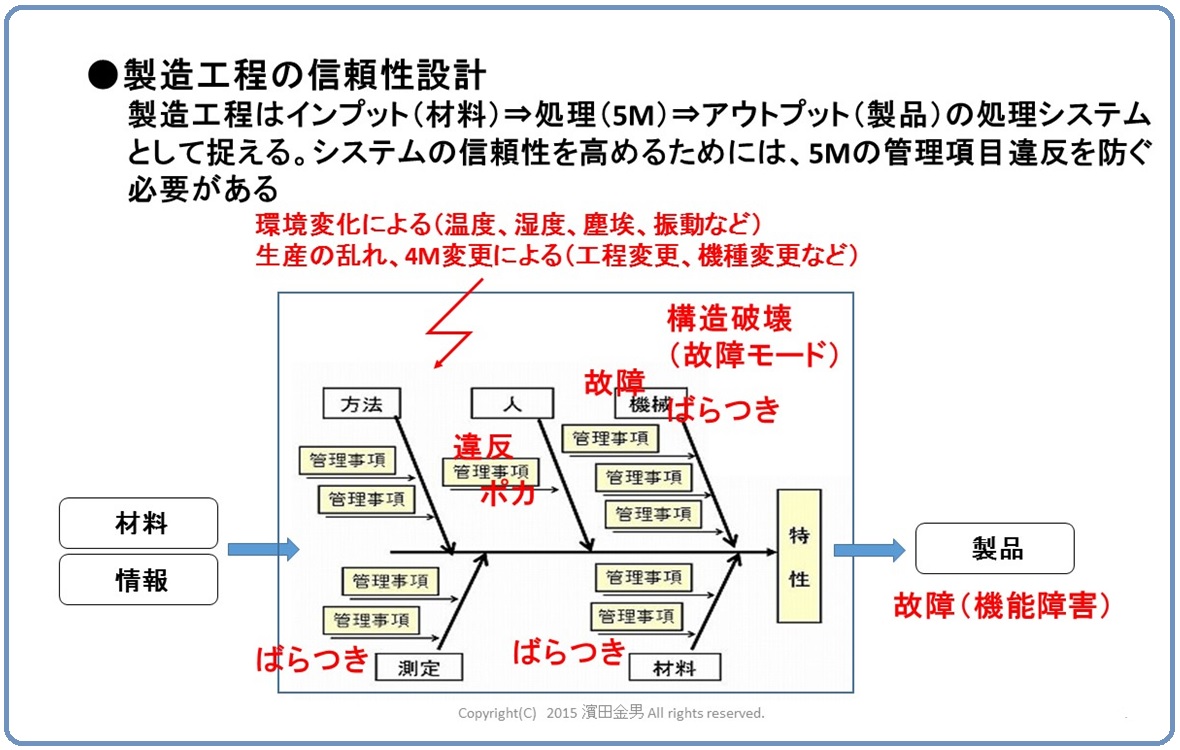

2. 工程の信頼性設計

工場の様々な変動要因の影響で工程が乱されないように信頼度の高い工程設計を行い、そして、その工程設計に漏れが無いかどうかを「

工程FMEA」で検証します。工程の変動要因とは環境変化による(作業環境、温湿度、塵埃、振動など)変動生産の乱れや、4M変更による(人、工程変更、機種変更など)によるものがあり、作業のばらつきや、機械の精度のばらつきが発生します。その変動をあらかじめ予測し、対策を講じ、QC工程図に反映することが必要です。工程の信頼性設計と、信頼性解析の方法は、当研究所推奨の「

FMEA簡易評価法」を参考にしてください。

3. 人を使わないシステムにする (機械化)

規則性の高い作業は基本的には機械に置き換えます。但し、どのように優秀な装置でもその活用と管理が人にゆだねれることに我々は注意を払うべきです。単純な繰り返し作業は人よりも機械の方が得意だと考えられます。人の集中力や注意力にはどうしても限界があるため、毎回、同じような単純作業を繰り返すことでヒューマンエラーを起こす確率が上がってしまいます。

例えば、人の手で全数検査を行う場合、全数を検査しているのだから安心と言うわけにはいかないのです。返って、ミスを犯し、検査漏れを起こす危険が高いと考えられます。トヨタ生産方式では、その柱の一つとして「自働化」という考え方があります。ジャストインタイム生産における設備導入の条件の1つで、「ニンベンのついた自働化」といわれ、自ら働く機械を意味し、機械単独で付加価値を生み出すものであり、ムダをつくり出すものであってはならないという考え方をします。その具体的手順としては、次の3つがあげられます。

(1)「人離し」:人の作業を機械化→多工程持ち

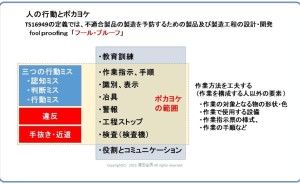

(2)「不良の出ない仕組み」:ポカヨケ機構、監...