近年、ものづくりにおいて多品種少量生産、変種変量生産の傾向がより顕著に現れてきました。少ない量をより短納期で、しかも安く作らなければならず、日本のものづくり企業はこのような厳しい環境下において、いかに利益を創出していくかが最大の課題となっています。

特に、B to B企業においては、大手からの受注生産を主体に事業を行っていますが、大手からの注文は、やはり多品種少量変種変量であり、その要求を満たすために、より高度な生産オペレーションが受注獲得のカギとなっています。

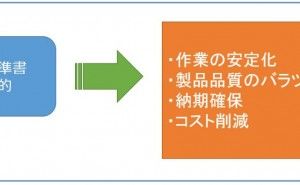

1.生産管理の重要性

生産管理システム(仕組み)は、目に見える生産現場と違って、目に見えにくいため、なかなか悪さが顕在化しないため、改善の必要性を感じない場合も多いと考えられます。特にコンピューターに組み込まれたシステムは、専門家でも一度稼働を始めてしまうと、手を加えにくく、また何年も経った後に改良を加えようとしても、すでに当時の担当者が不在となってしまっては、改善は非常に困難を伴います。また、人間の手作業による様々な処理も、情報伝達、帳票作成など、個人のスキルに頼っている部分もあり、現状業務の実態や、悪さがどこに潜んでいるのか、直属の上司でさえ十分に把握できていない場合が多いのです。

ここで、近年のものづくりにおいては、生産管理の仕組みは、工場の中枢のコントロール機能を果たす重要な役目を果たしているということを、経営者をはじめ、全員が認識する必要があります。現場工程の物理的な改善を進めても、効果が上がらず改善活動が衰退している企業を良く見かけます。効果を上げるためには、生産工程の物理的改善と同時に、生産管理の仕組みの改善を実施することで、初めて効果が得られ、工場の利益創出につながるのです。

2.生産管理の目的

受注した製品の納期や品質、そして価格要求を実際の工場の生産で、いかに実現するかを考え、コントロールするのが生産管理の役目です。そのためには、工場の物理的な工程の状況、能力を把握したうえで、工場全体の「スループット」を最大に高めていくことが生産管理の最大の目的なのです。スループットは以下の計算式で示します。

● スループット=付加価値生産性

● スループット=売上高-外部購入費(外注費+材料費)

● スループット=利益+作業経費(労務費+減価償却費+光熱費等)

スループットとは、コンピュータが単位時間内に処理できる命令の数や、通信回線の単位時間あたりの実効転送量などを意味しますが、経営の世界では、製品を販売して得られるキャッシュから、製品を販売するために投資したキャッシュを引いた付加価値額を表します。

もう一つ重要なのが「時間の概念」です。すべての人間や組織にとって等しく、かつ有限なのが時間です。同じ24時間をどのように有効に使うかによって企業業績は左右されます。従って、スループットを考えるときに重要なのが、利益に時間の概念を加えた「時間当たりの利益」なのです。それは、同じ1万円の利益を生み出すにも、1時間で生み出すことが可能なのか、24時間を必要とするのかを認識しなくてはいけないということです。

● 社員1人、1時間当たりの付加価値(労働生産性)

=売上高-外部購入費 ÷ 【作業者数×実総労働時間】

=総付加価値額 × (作業者1人当たり生産速度×作業者の稼働率)

3.生産管理部門の役割

スループットを高く維持するためには、生産管理部門の役割として「停滞排除」と、「情報制御」の2つがあげられます。

(1)停滞排除

『停滞排除』とは、徹底して停滞時間を排除、削減することによってリードタイムを短くしていき、停滞なくスムーズにモノや情報が流れていく状態を作り出していくことです。停滞を排除するには、以下のステップで管理を行います。

● 自社の標準生産リードタイムを明確にする

● 標準リードタイムに基づき、基準日程を作成する

● 受注した製品を作るのに必要最小限の原材料を投入する

● 生産管理部門は時間レベルの詳細な生産計画を立て進捗を管理する

● 調達は内示と納入指示を、調達リードタイムに応じてコントロールする

● 生産の平準化を図り、作業待ちや、仕掛在庫が生じないようにする

生産計画を立てる際は基準日程が基本となり、時間レベルで各工程の通過時間を決め、時間どおりにモノを流していく事になります。現状多くの会社では日単位の生産計画は作っていても時間レベルでの計画を作っているところは少ないのです。但し、このレベルの管理ができないと、大幅なリードタイム短縮、在庫削減、スループット向上は望めません。

また従来の生産方式では各工程の同期性が薄く、各工程間に仕掛りが発生する場合が多く、特に機械加工工程と組立工程など生産の仕方、設備の利用度合いが大きく違うところでは生産計画自体も職場単位で作成することが多く、同期性も必然的に薄くなっており、仕掛りの増大やリードタイムの長期化など数多くの問題が発生しています。

(2)情報制御

次に『情報制御』とは、情報の流れを強力にコントロールすること、つまりインプットされた情報やフィードバックされた各種情報を集約、加工し、信頼でき得る情報として関連部門に提供していくことです。

● 各種生産計画立案日(長期計画、月次・週次計画、日程計画)

● 長納期品の内示提示日と発注日、納入リードタイム

● 短納期品の内示提示日と発注日(納入指示日)、納入リードタイム

● 初工程投入日および順序決定日

● 各工程の通過時間および日時

● 上記計画がタイムリーに更新され、指示が適...