以下の類似セミナーへのお申込みをご検討ください。

-

オンライン品質工学 ~フィードバックコントロールシステムの設計・具体例紹介~

11,000オンデマンド

【タグチメソッド(品質工学)】:半日で全体像を把握!!

*翌日(31日)の「一日セミナー」も併せてご検討ください!

翌日の5月31日 『タグチメソッド(品質工学)使いこなしノウハウ~エンジニア向け改良型実験計画法~』とセットで受講が可能です。

●受講料

『タグチメソッド速習(5月30日)』のみのお申込みの場合

1名41,040円(税込(消費税8%)、資料付)

*1社2名以上同時申込の場合、1名につき30,240円

『タグチメソッドノウハウ(5月31日)』と合わせてお申込みの場合

(同じ会社の違う方でも可。※二日目の参加者を備考欄に記載下さい。)

1名65,880円(税込(消費税8%)、資料・昼食(31日のみ)付)

*1社2名以上同時申込の場合、1名につき55,080円 ⇒割引は全ての受講者が両日参加の場合に限ります

タグチメソッド(品質工学)とは、製造条件がバラついても、市場での使用環境が変わっても、技術・製品が安定するように開発を行う手法を体系化したものです。非常に便利な開発手法ですが、タグチメソッド(品質工学)には実践が難しい課題があります。品質工学は、独特の用語と難解な数式を使用し、また、活用にノウハウを必要としているためです。今回、可能な限り数式や専門用語を使わず、身近な開発事例を用いて、開発の最初から最後までの流れを説明し、それぞれの段階で実施するタグチメソッド(品質工学)手順を、ノウハウ含めて解説いたします。

本セミナーでは、開発手戻りに有効な「タグチメソッド(品質工学)」の全体像やメリット、デメリットを解説いたします。特に、技術開発・製品開発のマネジメントや開発テーマリーダーの方々に知っていただきたい重要ポイントを速習いただきます。

また、翌日の「1日セミナー」を合わせて受講いただきますと、具体的な実施手順とノウハウを習得いただけます。

■受講対象者は?

・機械部品、電子電気部品、材料、家電、加工機械/生産装置、計測評価機器の製造や技術開発に携わる方々

・開発完了後に量産不良やユーザークレームが出ることによる開発手戻りを課題として持つ方々

・開発難易度が上がってきた、未経験の分野に進出する等、これまで通りのやり方では成果が出ずに困っている方々

・高額な部品や装置の使用ではなく、安価な部品の組合せや安価な装置で高い性能目標を達成する開発が必要な方々

・実験計画法を開発で使ったが、上手く行かなかった方々

・タグチメソッド(品質工学)を開発で使ったが、上手く行かなかった方々

*なお、タグチメソッド(品質工学)や実験計画法の知識は必要ありません。

【講師】

MOSHIMO研 福井 郁磨 先生

1993年4月~ オムロン(株):電子部品の原理開発、加工技術開発、ロボットの研究開発、人の聴感判定を機械化した検査装置開発などに従事

2006年6月~ パナソニック(株):生活家電の要素技術、製品開発などに従事。

2007年11月~ 東レ(株):液晶ディスプレイなどの微細加工技術開発などに従事

2010年4月~ LG Electronics Japan Lab(株):新規研究所の設立、生活家電の要素技術開発、オープンイノベーションなどに従事

2015年5月~ MOSHIMO研:中小企業支援、開発コンサルティング、生活関連用品などの研究開発に従事

*タグチメソッド(品質工学)に関しては、電子部品・ロボット・加工技術・検査技術・生活家電などの分野で、約20年の経験を持つ。

【セミナープログラム】

1. 品質工学を使うと、どんな場合に、どんな効果が得られるのか?(事例紹介)

1.1 射出成型の事例

1.2 洗濯機 振動技術の事例

2. 品質工学とは(品質工学のメリットは?)

2.1 品質工学とは

・性能確保と品質問題回避と低コスト化を体系的に解決する、非常に便利な開発ツール。ただし難解

・複数の部品条件や制御条件の組合せの中から、一番良い条件組合せを探す実験を行う開発

(機械、電子電気品、計測評価機器、材料、家電等アッセンブル製品、加工機械 etc であれば、

どの分野でも使用できる)

2.2 品質工学の全体像

・オフライン品質工学…今回の講義内容

・オンライン品質工学

・MTシステム

※今回は、品質工学の一部分である開発段階で使用する手法「オフライン品質工学(パラメータ設計)」を講義

2.3 品質工学=品質管理ではない

2.4 品質工学の目的は開発のトータルコストを下げること

・広範囲の実験を効率的に実験し、開発リードタイムを短縮する

・安価な(バラつきの大きい)部品や材料の組合せで目標性能を出し、製品コストと部品・材料管理 コストを下げる

・市場不良を減らして、クレームコストを下げる

・品質工学で開発して目標性能以上になった場合は、品質を目標性能レベルまで下げるために、

部品や材料の許容差を広げる、あるいは生産性(生産速度)を上げて、生産コストを下げる

2.5 品質工学は開発手法。改良された実験計画法

2.6 企業競争力から見た、品質工学を使った場合の開発と通常の開発の差異

3. 品質工学のデメリットは?

3.1 概念が難しい、理解を阻むポイント

・従来の開発ステップと大きな差異

・独特の専門用語

・複雑な実験、実験データを分析するややこしい数式、計算手順も複雑

3.2 品質工学だけで問題解決しない。

課題となっている技術・製品の専門知識×品質工学の専門知識の両面が必要

4. 品質工学の前提となる考え方「開発としてどちらが良い状態?クイズ」

4.1 難切削機械開発:加工精度の事例

・なぜ、顧客使用状態の変化や量産バラつきの対策を先に検討するべきなのか?

4.2 従来実験方法と体系的虫食い実験方法の比較事例

・なぜ、従来の実験方法では、安価な部品・材料の組合せで高い性能を実現できないのか?

・なぜ、タグチメソッド(品質工学)では、安価な部品・材料の組合せで高い性能目標を

達成できるのか? また、性能目標を達成できなかった場合に、なぜ、限界まで改良したと

判断できるのか?(なぜ、合理的に高価な部品・材料を採用する経営判断が可能になるのか?)

5. 品質工学の実施手順 全体像

※洗濯機の振動問題を事例に、実際の品質工学実施手順の全体像を解説

5.1 ステップ1 『技術的な課題を整理』

5.2 ステップ2 『実験条件の検討』

5.3 ステップ3 『実験実施』

5.4 ステップ4 『実験結果を分析』

5.5 ステップ5 『一番良い条件(推定)の実験検証』

6. 品質工学(実験計画法)解析ソフトの紹介

6.1 お勧め解析ソフトの紹介

6.2 解析ソフトの簡易デモンストレーション

7. 解説事例で使用した一般用語に対応する品質工学用語説明

・制御因子

・誤差因子(ノイズ因子)

・信号因子

・特性値(実験データ)、動特性と静特性

・機能(基本機能と目的機能)と機能性(機能の安定性)

8. 質疑応答・名刺交換・個別相談

【セミナー受講・申込に際して】

Q 「他団体でよく行われているタグチメソッド(品質工学)のセミナーとの違いは何ですか?」

A 他所のセミナーは、タグチメソッド(品質工学)の重要項目を1つ1つ順番に、イメージし難い品質工学用語や計算式を用いて説明していくスタイルが大半です。また、各項目の説明に用いられる具体事例は統一されていないことが多いようです。

それに対し、本セミナーは品質工学用語や数式を極力使わず、エンジニアリング実務の観点を重視して解説を進めます。実際の開発事例(洗濯機の振動技術開発)を設定し、その開発の最初から最後までの流れの中で、使用する品質工学の各種手法とノウハウを1つ1つ織り込んで説明します。

企業での講師の実務経験に根差した、アカデミックではない現場力、実益をもたらす力を養うことができます。

また、品質工学や実験計画法の予備知識の無い方々、品質工学や実験計画法を使ってみたが思うような効果が得られなかった方々を特に意識した内容になっています。

Q 「二日間に分かれていますが、両日参加したほうがいいのでしょうか?」

A 両日の参加をお勧めしますが、プログラム項目を確認頂き、ある程度理解されているようでしたら1日目(30日)は受講されず、2日目(31日)だけでもよいかと思います。

タグチメソッド(品質工学)・実験計画法を今までに学んだことの無い方には2日間の受講を強くお勧めしますが、概要だけを短時間でつかむ目的の方ならば1日目のみの受講もよろしいかと思います。

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

12:30 ~

受講料

41,040円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

開催場所

東京都

【北区】北とぴあ

【JR・地下鉄】王子駅 【都電】王子駅前

主催者

キーワード

品質工学(タグチメソッド)総合

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

12:30 ~

受講料

41,040円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

開催場所

東京都

【北区】北とぴあ

【JR・地下鉄】王子駅 【都電】王子駅前

主催者

キーワード

品質工学(タグチメソッド)総合関連セミナー

もっと見る関連教材

もっと見る関連記事

もっと見る-

普通の組織をイノベーティブにする処方箋 (その174)イノベーション創出

【目次】 【この連載の前回:普通の組織をイノベーティブにする処方箋 (その173)へのリンク】 前回まで自分が生物... -

シリカ、シリコン、シリコーンの違いをわかりやすく解説

シリカ、シリコン、シリコーンこの単語、みなさんの生活の中で聞いたことがあるかと思います。みなさんは、この3つの違いがわかりますか?実は... -

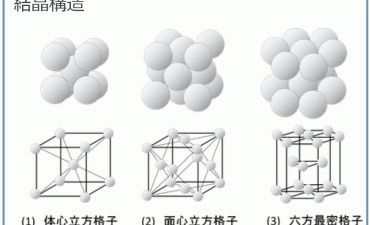

構造因子 面心立方格子:金属材料基礎講座(その134)

◆ 構造因子 面心立方格子 面心立方格子の構造因子を見てみます。面心立方格子の場合、立方格子の頂点の000と各面の中心1/2,1/2... -

リフレーミングとは、メンタルモデルを変え、新しい視点や理解を生む

清掃でメンタルモデルを変えると、職場清掃が意識改革と生産性向上をもたらします。清掃時間を通じたリフレーミングと、メンタルモデル変革を目...