以下の類似セミナーへのお申込みをご検討ください。

セミナー趣旨

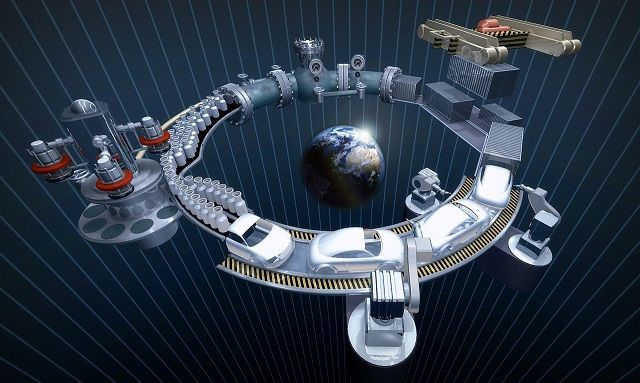

製造業は「ジャスト・イン・タイム」から「ジャスト・イン・ケース」を目指すべきという記事を見かける。そこでは「ジャスト・イン・タイム」は、在庫を出来るだけ少なくすることを狙ったため、コロナや震災の際に多くの欠品を発生させた。そのために「ジャスト・イン・ケース(万一の備え)」を考えて多めの在庫を持つべきであるという考えである。

しかしいつ起きるか分からないリスクに対し、どれだけの在庫を持つべきか難しい問題である。たとえば、コロナ感染で作業者が2週間休むなら、2週間分の在庫を持てばよい。しかし半導体工場の被災が心配だからと、工場の建て直しの1年分の在庫を持つわけにはいかない。そこで「買えるだけ買っておこう」ということになる。経済産業省の資料によるとコロナショックを契機に実施した対応策として、17.6%の企業が「原材料・部素材在庫・部品材の積み増しを行った」と回答している。しかしいくら持つべきかは手探りである。東日本大震災の後、ある半導体メーカーは3ヶ月分の在庫を持つことにしたという。これにより顧客への供給責任を果たそうとして努力していると聞く。ただ3ヶ月在庫が適正なのかどうかは分からない。

このような過剰な購買戦略はさらなる品不足に拍車をかけることにもなる。現状の品不足は、需要と供給のバランスが崩れた一時的な現象「非常時現象」と見ることができる。このような非常時対応策は、在庫のみでなく、リスクマネジメントのしくみの強化として対応すべきなのである。それにより安定時と非常時で柔軟に対応するしくみとして整備すべきである。つまり安定時により儲かるように、かつ非常時にリスク最小になるようにすべきである。その両立が必要である。

ジャスト・イン・タイムはトヨタ生産の考え方であり、非常時の対応方法もしっかりと盛り込んでいる。ジャスト・イン・タイムはリスクに弱く、大きな見直しをしなければならないわけではない。本来のジャスト・イン・タイムの考え方を勝手に解釈し、安定時の効率のみを追求した企業では、大きな被害を受けている。それが、ジャスト・イン・タイムが問題であるとの結論になったものと思われる。

そこでトヨタと日産、ホンダのしくみを比較し、各社の管理のしくみを見ていく。そしてトヨタのジャスト・イン・タイムの考えやそれを実現させる仕組みやリスクマネジメントに対応するしくみを解説していく。そして本来のジャスト・イン・タイムは、巷で言われているジャスト・イン・ケースも含めた仕組みであることを解説していく。

受講対象・レベル

生産に関わる部門(生産技術、製造、生産管理、購買等々)の管理職、担当者

セミナープログラム

はじめに

- ジャスト・イン・タイムの本質を経営面から見る

- トヨタ生産システムと他社の生産システムの比較

- トヨタ、日産、ホンダのそれぞれの生産の仕方

- トヨタ、日産、ホンダのそれぞれの対応方法

- トヨタ、日産、ホンダの骨組みの違い

- トヨタ、日産、ホンダの平準化の違い

- トヨタ、日産、ホンダの同期化の違い

- トヨタ生産システムを支える施策

- トヨタ生産システムの目指す目標

- トヨタ生産システムを実現する施策

5S、改善活動、段取り改善

標準作業化、多能工化

平準化、整流化と同期化

ライン編成・省人化・少人化、レイアウト

小ロット生産、リードタイム短縮

自働化、TPM、品質改善

かんばん方式、MRP方式

ジャスト・イン・タイム

変動生産、適正在庫管理

- 非常時におけるリスクマネジメント

- サプライチェーンにおけるリスクマネジメント

- サプライチェーンの具体的リスク対策

- トヨタにおけるサプライヤーマネジメント

- コロナに対する一般的なリスク対応

おわりに

セミナー講師

佐々木 伸 氏

日本ビジネスブレーン株式会社 代表取締役

日本大学理工学部機械工学科卒業。三井造船(株)プラントエンジニアリング事業本部にて、石油化学プラント、天然ガスパイプライン等の機器設計、配管設計に従事する。ジェムコ日本経営にて、部長コンサルタントとして多面にわたる領域の経営コンサルティングに従事する。日本ビジネスクリエイトにて、執行役員として設計領域、生産領域等製造業の全般領域での経営コンサルティングに従事する。アドビックコンサルティング取締役を経て、2006年日本ビジネスブレーン株式会社設立、代表取締役就任。製造業の現場改善、新生産ライン構築、設備企画、新工場建設企画、物流センター企画、製品コストダウン、事務改善、設計領域の業務改革、サプライチェーン改革、ERP導入を目指した全社業務改革、商品企画、新規事業企画など製造業の全般領域での実践型経営コンサルティングを手掛ける。

「儲かる工場のための設備企画・構想マニアル」「満足できる工場レイアウト検討の基本原則と構想の進め方マニアル」「IoT時代の設計力強化を目指した設計情報の可視化と改善・改革マニアル」「適正在庫の決め方と在庫削減のすすめ方マニアル」「設計と生産の間の大きな壁を破る設計と生産の連携技術マニアル」「満足できる部品調達を実現するサプライヤー管理と運用マニアル」(新技術開発センター),SCP入門(共著),情報技術辞典(執筆者)等の執筆。

セミナー受講料

33,000円(消費税込)※テキスト代を含みます。

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

13:00 ~

受講料

33,000円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

開催場所

全国

主催者

キーワード

サプライチェーンマネジメント JIT トヨタ生産方式

※セミナーに申し込むにはものづくりドットコム会員登録が必要です

開催日時

13:00 ~

受講料

33,000円(税込)/人

※本文中に提示された主催者の割引は申込後に適用されます

※銀行振込

開催場所

全国

主催者

キーワード

サプライチェーンマネジメント JIT トヨタ生産方式関連セミナー

もっと見る関連教材

もっと見る関連記事

もっと見る-

-

流れ生産:ジャスト・イン・タイム生産(その89)改革サイクル実践編

【目次】 第3部 ジャスト・イン・タイム生産:改革サイクル編 ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どの... -

-

流れ生産:ジャスト・イン・タイム生産(その87)改革サイクル実践編

第3部 ジャスト・イン・タイム生産:改革サイクル編 ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どのように始め、...