以下の類似セミナーへのお申込みをご検討ください。

開発初期/パイロット試作/商用生産/生産開始後など、

スケールごとの失敗事例から対策を学べる

失敗事例からスケールダウン実験の考え方、実験方法についても解説!

セミナー趣旨

原薬のスケールアップ製造は医薬品の開発では絶対に避けられない部分である。前臨床試験、臨床試験、商用製造開始、商用製造開始後の各ステージでのスケールアップ製造のポイント(考え方)を実際に経験した例(失敗例)を参考に説明し、更にどのように対処、解決したかも説明する。そこから得られた知見をもとにスケールダウン実験の考え方、実験方法についても説明する。

セミナープログラム

1.医薬品(原薬)の開発とスケールアップ(基本的な考え方)

2.実験室スケールとスケールアップの相違点

-小スケールとスケールアップのパラメータの比較と考え方、設定法

3.スケールアップ実験するためのチェックポイント、考え方

-原料、中間体の評価項目(安全性、安定性、結晶多形、溶媒和他)とその対応策

4.スケールアップを想定した実験法(スケールダウン実験)

-具体例をもとに

5.スケールアップとコスト・時間の考え方

5.1 反応条件とプロセスの関係

(事例)5日近くかかるプロセス(反応→抽出→濃縮→晶析→乾燥)を2日に短縮。

5.2 事例から考えられる操作簡略化、時間短縮の応用例

5.3 プロセスを元に設備設計、設備を元にプロセス設計(考え方)

6.スケールアップでの失敗例(実際の経験から)と対応策

6.1 開発初期(実験室~10Lスケール)の失敗事例

6.1.1 転位反応:

1gから10gにスケールアップしたら

転位反応が原因で目的物が得られなくなった。

6.1.2 中間体の安定性(ビタミンC硫酸エステル誘導体の製造):

1gスケールでは目的物が合成できたが、

10gスケールでは合成不可の結果となった。

6.1.3 目的物の安定性(ピリジン・無水硫酸錯体):

目的物が得られないのは吸湿性が原因と判断したが、

逆に吸湿性を利用することで大量生産可能な方法に至った。

6.1.4 ジェネリック原薬用中間体の製法検討:

文献を参考に実験を進めたが目的物は得られず、実験結果に基づいて

検討を進めたところ、簡単な製法にたどり着いた。

6.1.5 抗生物質の側鎖の製造:

新合成法を考案し、特許出願。製造開始直前に中間体に安全性の問題

(蓄熱性試験)あることがわかり、検討中止。

6.1.6 アルキルホルムイミデート類の合成(カルバペネム系抗生物質側鎖):

青酸ガスを使用しなければならなくなった

6.1.7 カラム分離工程の回避:

前臨床試験に進むことが決まり、カラム分離工程回避の必要性が出てきた。

6.1.8 爆発性中間体の回避(抗生物質側鎖):

メチルエステル、エチルエステルの比較実験をして、

中間体の物性を比較。合理的な合成法に至った。

6.2 パイロット試作(200~500Lスケール)での失敗事例(設備、時間)

6.2.1 目的物の安定性(抗生物質側鎖:アミノチアジアゾール誘導体の製造):

設備の性能を安易に考えてオーバー反応してしまった。

6.2.2 中間体の安定性確認(塩酸ペンタゾシンの中間体の製造):

スケールアップして中間体を大量合成したら分解してしまった。

6.2.3 目的物が異性化(抗生物質側鎖:アミノチアゾール酢酸誘導体の製造):

再結晶プロセスをスケールアップしたら目的物が得られなくなった。

6.2.4 臭素の取り扱い(臭素化プロセスのスケールアップ):

パイロットにスケールアップしたところ、反応開始を確認できず、

大きなトラブルに陥りそうになった。対処法を検討した結果、

合理的かつ安全なプロセス開発に至った。

6.2.5 撹拌速度の影響(アセトン/炭酸カリウム系でのアルキル化反応):

不均一反応の代表的な例、対応策、応用例。

6.3 パイロットから商用生産(2000Lスケール以上)での失敗事例(設備、原料、生産)

6.3.1 PhaseⅢ試験後の製法変更:

爆発性の中間体を経由するためスケールアップ製造できず

PhaseⅢ試験が終わってしまった。

6.3.2 目標規格の原料が手に入らない:

商用生産に入ろうとしたら原料が入手できなくなった。

6.3.4 設備変更して反応の本来の姿がわかった:

パイロットまでGL、商用生産でSUSに切り替えたところ錆が発生。

6.3.5 アミノチアゾール酢酸製造のスケールアップ:

パイロットまでは問題なかったが、商用生産で乾燥機の選択を誤った。

6.3.6 キャンペーン生産:

スポット生産では問題なかったエステル交換反応を、

キャンペーン生産に切り替えたところエステル交換反応が進まなくなった。

6.3.7 残留溶媒の規格:

商用生産に移行しようとしたら残留溶媒の問題発生。

6.3.8 結晶多形の同等性:

外部委託したら結晶形で同等性の問題が発生。

6.3.9 出発原料の製法に伴う問題(製法に伴う異性体混入の可能性)

6.4 商用生産開始後の失敗事例(2000~5000L以上)

6.4.1 収量低下の逸脱:

原料の溶解時間の影響

6.4.2 原料の純度アップ:

高純度品の原料に切り替えた途端に逸脱発生

6.4.3 乾燥時間の管理:

順調に商用生産がスタートしたが、

製品の乾燥時間が突然2倍(10時間→20時間)になった。

7.その他、質疑応答

セミナー講師

(株)三和ケミファ 医薬品事業部 統括本部長 薬学博士 丸橋 和夫 氏

【ご専門】

有機化学、医薬品化学、プロセス化学

【ご略歴】

1979年 和光純薬工業株式会社 入社、東京研究所 主席研究員

1983年 薬学博士 (岐阜薬科大学)

1991年 大鵬薬品工業株式会社 入社、工業化技術研究所・所長、合成技術研究所・所長

2007年 三菱商事株式会社 入社、先端化学品本部・技術顧問

(兼) 常熟力菱精細化工有限公司 (中国・常熟市) ・研開部本部長

2008年 (株) エースジャパン入社 常務取締役 山形工場長

2015年 (株) 三和ケミファ入社

2016年 個人事業主登録、数社のアドバイザー業務も兼務、現在に至る。

約40年一貫して医薬品原薬、治験用原薬、中間体の商用生産

(小スケールからスケールアップ製造) にかかわる業務を担当。

この間、医薬品製造管理者、治験薬品質管理者 (原薬) 、米国FDAの査察対応、

IND申請、DMF登録、MF登録、国内外の委託先の監査等品質保証、CMC関連業務も経験。

セミナー受講料

49,500円(税込、資料付)

■ セミナー主催者からの会員登録をしていただいた場合、1名で申込の場合46,200円、

2名同時申込の場合計49,500円(2人目無料:1名あたり24,750円)で受講できます。

備考欄に「会員登録希望」と希望の案内方法【メールまたは郵送】を記入ください。

(セミナーのお申し込みと同時に会員登録をさせていただきますので、

今回の受講料から会員価格を適用いたします。)

※ 2019年10月1日以降に開催されるセミナーの受講料は、お申込みいただく時期に関わらず

消費税が10%になります。

※ 会員登録とは

ご登録いただきますと、セミナーや書籍などの商品をご案内させていただきます。

すべて無料で年会費・更新料・登録費は一切掛かりません。

関連セミナー

もっと見る関連教材

もっと見る関連記事

もっと見る-

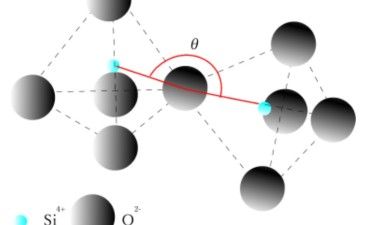

シリカ、シリコン、シリコーンの違いをわかりやすく解説

シリカ、シリコン、シリコーンこの単語、みなさんの生活の中で聞いたことがあるかと思います。みなさんは、この3つの違いがわかりますか?実は... -

シリカと医薬品、医薬品添加剤に使用される合成シリカとは

【目次】 1. 合成シリカ 合成シリカの多くは、衣食住をはじめさまざまな産業で使用されていて直接お目にかかることはあまりありません... -

シリカと地熱発電、シリカスケールの発生を予防できる技術とは

【記事要約】 シリカと地熱発電、地熱発電は自然の環境に依存する要因が大きく、常に熱水の温度、圧力、シリカ濃度が変化している。これがシ... -

シリカとプラスチック、アンチブロッキング剤とシリカ

【記事要約】 今回、プラスチックと合成シリカの関係について、フィルムのアンチブロッキング剤への使用を例にについて解説します。合成シリ...