1.ネット社会では商品のライフサイクルも短く、口コミで売れ行きが急激に変わる

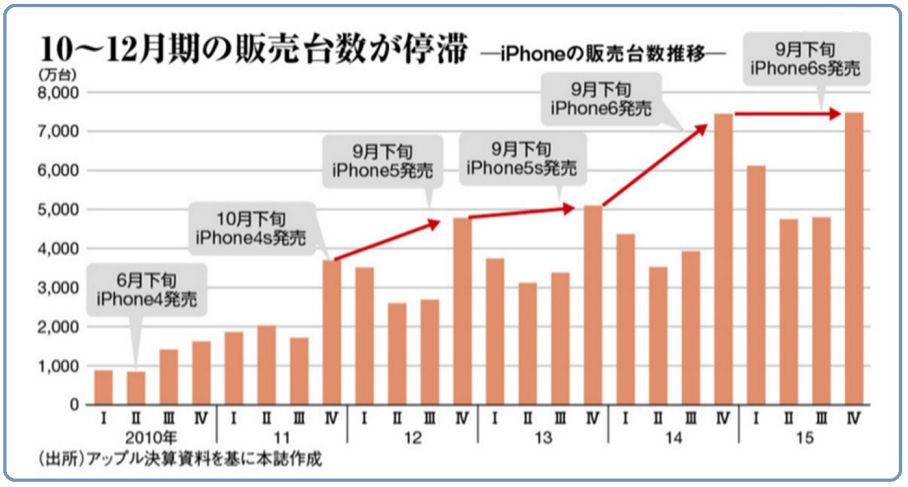

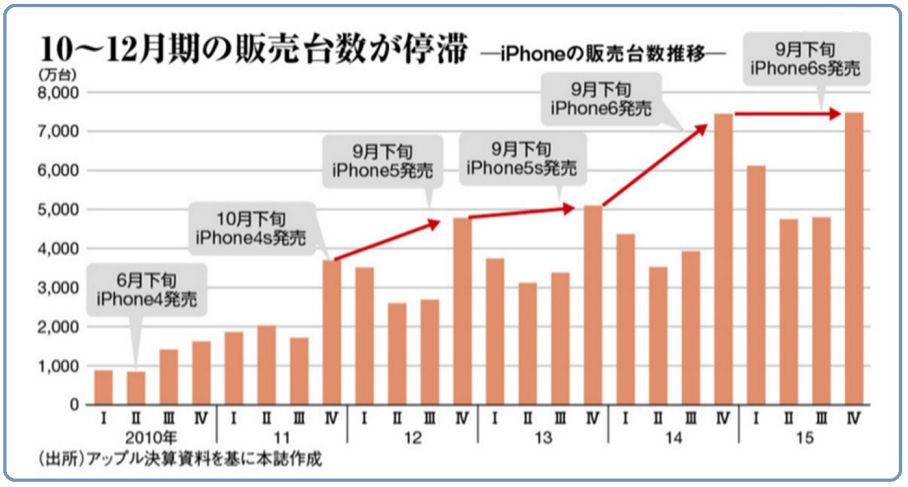

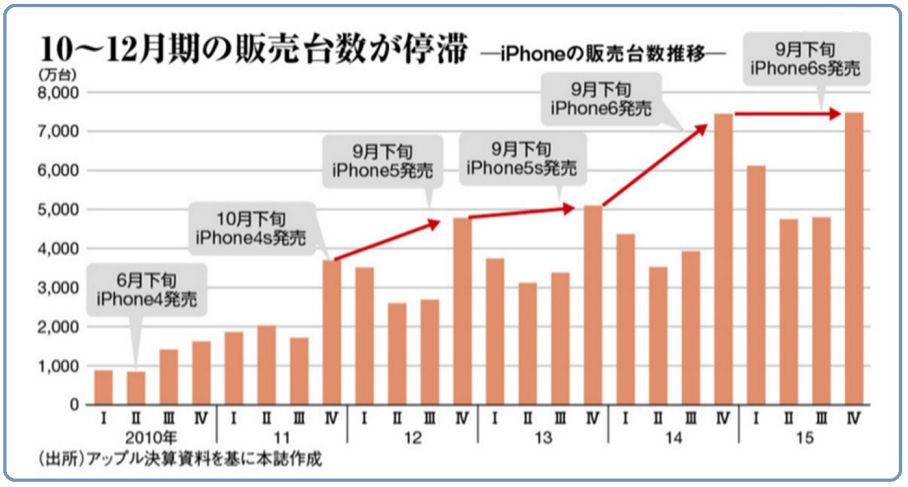

前回のその7に続いて解説します。次のグラフを見てください。これは週刊東洋経済(2016年2月22日)に掲載されたグラフです。

順調に見えたスマホ業界も2016年以降は減産予想です。ノキアも2010年から減産、三星電子も2014年から減産、アップルも2016年以降はグラフよりも落ち込む予想です。なかでも一時期プレス加工から切削加工に変わった事で、プレス企業が大きく落ち込みます。そしてもうすでに2014年期に比較して四半期で60%減と言うところも出ているようです。

電子部品企業は成長が見込める自動車(センサーや無人運転などの技術に転用・応用)へのアプローチを始めているようです。その自動車業界もキャブレターからインジェクション、ハイブリッド、電気自動車などと技術が変わるたびに使用され部品も変わってきました。当然、新技術の部品は需要が大きく伸び、反面、旧技術部品は大きく落ち込むというのが世の常です。

今回は、その落ち込む企業の対応について考えてみます。韓国でも三星電子や現代自動車などの部品企業は一世を風靡しましたが、グローバル企業は、全世界に工場を展開し、現地で部品調達するようになってからは、部品企業の需要はほぼ半分以下です。韓国企業と日本企業の違いは売却するか、しないか、だと思います。韓国企業の場合、売却がかなり優先順位として高くなりますが、日本企業の場合売却は最後の最後の手段になります。いずれにしても減産の手順をいつ認識して、実行するかではないかと思います。

2.スループットでは売れた分の素材・部品のみ原材料費で、それ以上は業務費用です。

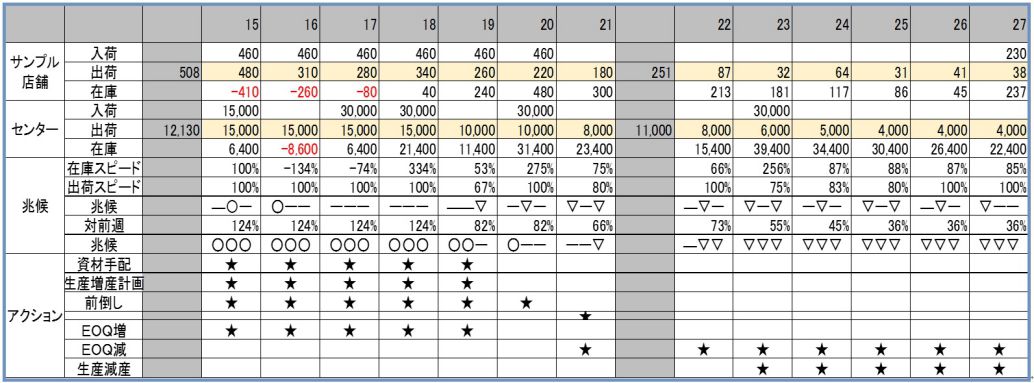

原材料費、仕掛在庫を保有しても、直接原価管理では資産ですが、キャッシュフロー会計上は余分の在庫は経費にしかなりません。従って急激な売れ行きが減速した時は、資材手配の中止、生産量の減、素材・部品在庫で保有、EOQなどの発注量減などの処置が必要になります。これが、センター在庫が一定量になったら発注するという方法では間に合いません。この

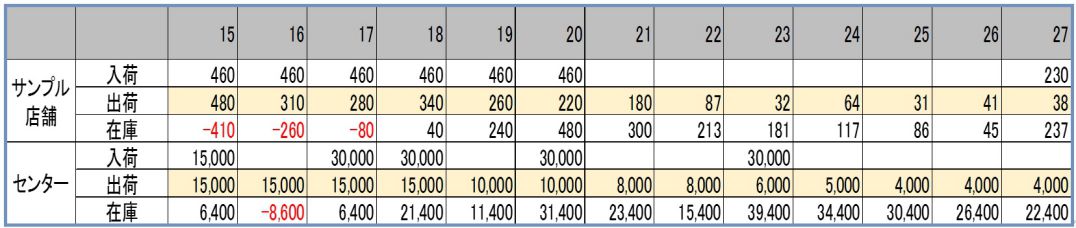

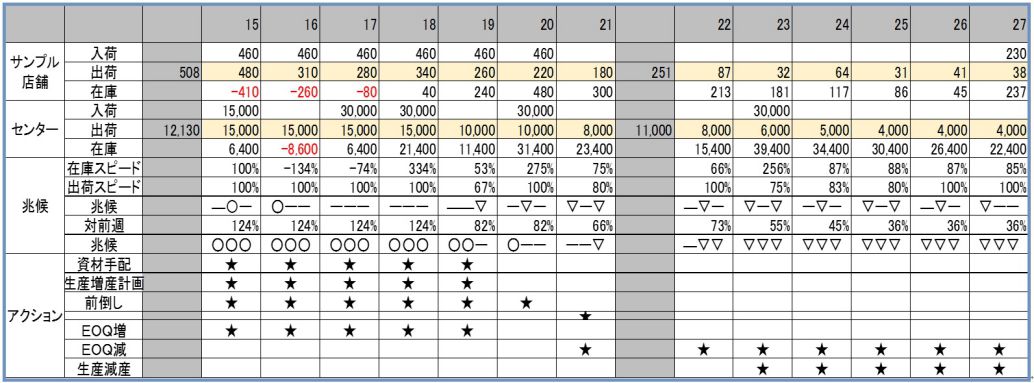

シリーズの3回目の2項「急激な売上の時」で述べましたが、今回はこれとは逆に急激な売れ行きスピードのダウンです。実際のデータを見てください。

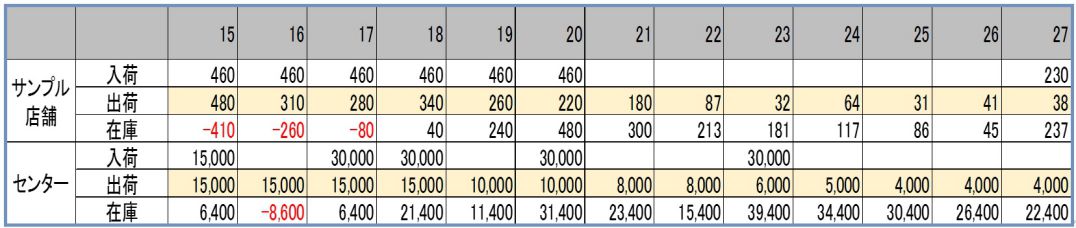

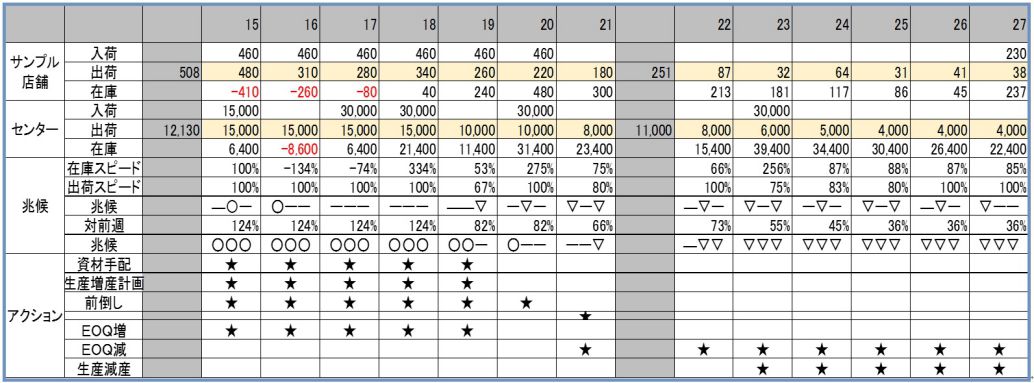

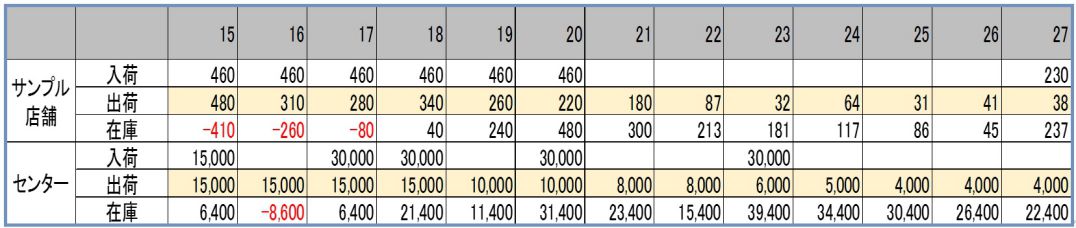

17日までは店舗でも品切れが続いていましたが、19日以降は徐々に出荷が減少しています。従ってこの様な時は店舗からセンターへの補充発注は出ません。一方センターでも前の週に発注した量が入荷していますが、出荷が少ないので在庫が今までとは少なくなるスピードがダウンしています。OP方でも当分の間発注は出ません。しかし過去に発注した分は入荷されます。これを兆候を見る事で発注しない、、生産させない事が全体の在庫を最適解にする事が出来ます。

上の表の兆候と言う項目で、3日間の兆候を表現しています。(80%以下は▽、80~120%はー、120%以上は○で表示、‐‐‐は過去3日間とも前日に比べて80~120だったという意味になります。▽▽▽は3日間とも前日に比べて80%以下だったという意味です)ただこの会社では、このような兆候で判断していたのですが、スピードに素早く反応するためには前日との比較ではなく、前週(7日間の加重平均値で比較して判断するようにしました)上の表の15日の前の列に12,130、22日前の列に11,000とあるのは加重平均値です。この加重平均値に対して3日間の兆候を下段に表示しています。

▽▽▽の場合は、EOQ減、生産量減(計画量よりも少なく生産する)の対応です。▽が2つの場合はEOQ減の対応です。これでも先月末在庫に比較したら、今月末在庫は2.5倍になっています。これはこれから2か月で生産計画0になるので、3カ月目には在庫は先月よりも減りました。ただOP方だけの時よりも運営される平均在庫は量が少なく、この事例のように1カ月間で3倍も売れたり、元に戻ったりしたような時でも、平均在庫は少なく運用でします。

前回のスループットを覚えておりますか?仮に1000個売れたら、1000個分の原材料は変動費として経費から差し引きますが、それ以上の素材、部品、仕掛、製品在庫はすべて業務費用になります。高度成長期なら、つくってもいつかは売れると思いますが、今は低成長期です...